#1 Blog

Wie sich der CO2-Fussabdruck von Beton schon heute verkleinern lässt

Dezember 2022 - von Johannes Tiefenthaler, Mitgründer und Co-CEO von Neustark

Mit über einer Milliarde Tonnen pro Jahr ist Beton aus Bau- und Abbrucharbeiten der grösste Abfallstrom der Welt. Das ETH-Spin-off Neustark hat eine Methode entwickelt, mit der sich dieser Abfallstrom in eine Kohlenstoffsenke wandeln lässt, wodurch CO2 dauerhaft aus der Atmosphäre entfernt und somit negative Emissionen erzeugt werden. Hierzu entwickelten sie ein Verfahren, um CO2 zu mineralisieren und in recyceltem Betongranulat zu speichern. Im Jahr 2017 begann das Unternehmen mit der Entwicklung und 2022 konnte es dieses im Rahmen von DemoUpCARMA erstmals im industriellen Massstab anwenden.

Die Recyclingströme: Zusammenarbeit mit den Betonherstellern

Um den inländischen Weg hin zu einer CO2 -Abscheidung, -Gebrauch und -Speicherung (CCUS) zu untersuchen, arbeitet Neustark mit dem Betonhersteller Kästli zusammen. Kästli stellt zwei Recyclingprodukte her, die CO2 binden können: Betongranulat und Betonschlämme. Ein zentraler Faktor für das Projekt ist, dass das CO2 biogen ist.

Das Betongranulat wird durch das Zerkleinern von Abbruchbeton hergestellt, der vom Abriss von Bauwerken stammt. Es lässt sich anschliessend im Strassenbau oder für die Produktion von neuem Beton verwenden. Nach der Zerkleinerung wird das Betongranulat über Förderbänder zu Silos transportiert, wo es zwischengelagert wird. Betonschlämme sind ein Nebenprodukt, das bei der Reinigung von Betonmischfahrzeugen und Betonmischanlagen anfällt. Dieser Schlamm setzt sich in der Regel aus Wasser und einem Feststoffgehalt (hauptsächlich Zement und Sand) von weniger als 10 % zusammen. Er wird jeweils in einem Becken aufgefangen und als Wasserersatz Fertigbeton beigemischt.

Die Physik: Umwandlung von CO2 in Gestein

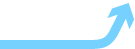

Sowohl das Betongranulat als auch der Betonschlamm enthalten Zementhydratphasen. Diese befinden sich in Kontakt mit Wasser in einem fest-flüssig Gleichgewicht. Ein Teil des hydratisierten Zements ist im Wasser gelöst und liegt als ionische Spezies vor. Da auch CO2 von diesem Wasser absorbiert wird, entsteht ein neues Mineral, das eine geringere Löslichkeit als die hydratisierten Zementphasen aufweist – und voilà: es bildet sich Kalziumkarbonat (CaCO3). Das CO2 und der hydratisierte Zement gehen also eine chemische Umwandlung ein und bilden ein Gestein. Bei diesem Karbonatisierungsprozess wird pro Kilogramm CO2 so viel Wärme freigesetzt, dass sich die Temperatur von 1’000 kg Beton um vier bis fünf Grad Celsius erhöht.

CaCO3 gilt als eine der dauerhaftesten Arten, um Kohlenstoff zu binden. Nur Temperaturen von über 600°C oder sehr starke Säuren könnten das gebundene CO2 wieder freisetzen. Damit ist sichergestellt, dass das CO2 im Beton gespeichert bleibt, auch wenn dieser nach der Wiederverwendung erneut abgerissen wird.

Abb.1: Mikroskopische Ansicht des Betongranulats vor (links) und nach (rechts) der CO2-Injektion: Die Kalziumkarbonate sind als würfelförmige Kristalle sichtbar.

Die Technologie: Die CO2-Senke im Beton als integraler Bestandteil des Recyclings

Neustarks Ziel ist es, dieses naturwissenschaftliche Verfahren und die zugrundeliegende Technologie grossflächig einzusetzen. Einer der wichtigsten Erfolgsfaktoren für den industriellen Einsatz ist die nahtlose Integration der CO2-Speichertechnologie in bestehende Anlagen der Betonhersteller.

Diese Einbindung wird im Rahmen des Projekts DemoUpCARMA untersucht: Die bestehenden Betongranulatsilos wurden mit einem CO2-Silo nachgerüstet, um das Verfahren von Neustark direkt im Betonwerk Kästli zu integrieren. Ausserdem wurde ein Überwachungssystem installiert, das die CO2-Aufnahme nachverfolgt und steuert. Darüber hinaus wurde die Betonschlamm-Karbonatisierungsanlage als Anbau in der Grösse eines Paletts an das Schlammbecken konzipiert. Somit kann der Schlamm kontinuierlich karbonatisiert werden. Sie ist an das gleiche CO2-Silo und denselben Verdampfer angeschlossen, der auch für die Karbonatisierung des Betongranulats genutzt wird.

Die Installation und der Einsatz des Prototypen im Kästli-Werk zeigt, dass die Technologie von Neustark reproduzierbar ist und sich in bestehende Anlagen integrieren lässt ohne den laufenden Betrieb zu beeinträchtigen. Im Rahmen von DemoUpCARMA wird die neue Anlage zur Mineralisierung von CO2 in rezyklierten Betongranulaten und Betonschlämmen derzeit ein Jahr lang betrieben. Ziel des Projekts ist es, innerhalb dieses Zeitraums über 500 Tonnen CO2 zu speichern.

Abb. 2: Das Silo und die Aussenansicht des Betonwerks der Firma Kästli.

Die Wertschöpfungskette: Beschaffung von biogenem CO2 aus nahegelegenen Anlagen

Neustark bezieht das CO2 für dieses Projekt von der nahegelegenen Kläranlage der Ara Region Bern. Das dort produzierte biogene CO2 – das die Ara Region Bern vor dieser Zusammenarbeit in die Luft ausgestossen hat – wird direkt an der Emissionsquelle aufgefangen und anschliessend für den Transport verflüssigt. Danach bringt ein mit Biogas betriebener Lastwagen das CO2 in speziellen Behältern mit einem Fassungsvermögen von 20 Tonnen flüssigem CO2 zur Speicheranlage.

Abb.3: Aufbereitung des abgetrennten und verflüssigten CO2 aus der Ara Region Bern für den Transport zur Speicheranlage.

Die Wirkung: CO2-Abscheidung und CO2-Reduktion in der Betonherstellung

Das Paul Scherrer Institut (PSI) verwendet die gesammelten Daten, um eine Ökobilanz, ein sogenanntes LCA (life cycle assessment), zu erstellen. Kombiniert mit Werten aus der gesamten Wertschöpfungskette können so die ökologischen Vorteile und möglichen negativen Effekte der neuen Technologie sowie der verschiedenen Betonmischverhältnisse quantifiziert werden.

Zudem untersucht die Empa im Rahmen des Projekts die Auswirkungen des Karbonatisierungsprozesses auf die Eigenschaften von Fertigbeton. Das gesammelte Wissen wird dazu beitragen, optimierte Rezepturen zu entwickeln, die zu einem geringeren Zementgehalt im Beton führen können. Dies würde in der Folge den gesamten CO2-Fussabdruck von neu hergestelltem Beton verkleinern.

Die Technologie und das Verfahren, welche im Rahmen des DemoUpCARMA-Projekts entwickelt und getestet werden, ermöglichen es uns nicht nur, der Atmosphäre CO2 zu entziehen und es dauerhaft in Beton zu speichern, sondern auch den CO2-Fussabdruck der Bauindustrie zu verringern.

Autor

Johannes Tiefenthaler ist der Mitgründer und Co-CEO von Neustark. Er hat an der ETH Zürich promoviert, wo er CO2-Mineralisierungstechnologien entwickelte.

Referenzen

Tiefenthaler J, Braune L, Bauer C, Sacchi R, Mazzotti M; Technological Demonstration and Life Cycle Assessment of a Negative Emission Value Chain in the Swiss Concrete Sector; Frontiers in Climate (2021); DOI: https://doi.org/10.3389/fclim.2021.729259